Vous cherchez un moyen d’installer votre tente de toit ainsi que du matériel divers et varié : caisses, bidons de carburant, plaques de désensablement …

Alors vous vous êtes surement renseignés pour installer une galerie de toit sur votre véhicule.

Mais peut-être avez-vous remarqué le prix de ce genre d’accessoire ?

Il est évident que tout objet bien étudié, avec de bonnes finitions et de bons matériaux, se vendra à un certain prix.

Peut-être que, comme nous, vous cherchez une solution simple avec un prix adapté également.

Dans ce cas pourquoi ne pas passer par la solution DIY (Do it yourself), en la fabricant vous même ?

Après avoir cherché et étudié différents modèles sur le marché, c’est la solution que nous avons choisi.

Et nous avons profité du 1er confinement de 2020 (je sens que cette phrase aura un sens différent dans quelques mois/années …) pour la réaliser.

Pour ce projet, nous partons de zéro : pas les outils nécessaires, aucune connaissance en soudure, pas de plans précis …

Et spoiler alerte : elle est aujourd’hui toujours en place et rempli encore parfaitement son office.

Donc si on a pu le faire, vous aussi =)

Voici donc un petit retour sur la construction de cette galerie.

Le cahier des charges

Avant de nous lancer, nous avons commencé par établir un cahier des charges, à savoir ce dont on avait besoin et ce que l’on espérait pouvoir faire avec.

Nos critères étaient :

- se monter sur un véhicule équipé de gouttières de fixation

- pouvoir s’adapter à plusieurs véhicules (fixations mobiles)

- supporter notre tente de toit

- être modulable : pour ajouter des caisses, bidons, plaques… selon les besoins.

- un prix et un poids contenu

Puis on a regardé comment étaient faites les galeries vendues dans le commerce, les tailles, les matériaux, les assemblages … histoire d’avoir l’inspiration 🙂

Et on a fait le point sur ce que l’on avait autour de nous : matériaux, outils, pièces détachées …

Le premier constat : ça va pas être simple.

Pour un assemblage simple, on partait sur du profilé aluminium, qui avait l’avantage d’être léger et très modulable, mais très cher et risquait de poser un soucis avec la légère courbure du toit de notre véhicule.

Plan B donc, on va faire du sur-mesure à base d’acier. C’est évidemment la solution la plus économique, mais l’ensemble sera plus lourd et demandera des compétences en soudure (ce que nous n’avons pas … évidemment !).

Pour la partie fixation, on a regardé comment étaient faites les fixations de nos barres de toit, puisque ce système nous convenait et que nous l’avions sous la main, l’idée était de les reproduire sur notre future galerie.

Mais cela n’est pas le plus évident, bien au contraire, il faut des découpes spécifiques, former des angles, plier certaines parties … bref clairement pas dans nos compétences !

La solution était toute trouvée, on a les fixations/supports et on ne souhaite pas réinventer la roue, nous allons donc intégrer directement ces pièces sur l’ensemble de la galerie ! C’est toujours ça de moins à faire !

Ces fixations, sont simplement des Thules 951, nous en avions 4, et vu que l’on veut 8 points d’ancrage sur la galerie, nous en avons trouvé 4 autres sur le bon coin pour 20€.

Ces supports sont libres sur les barres de la même marque, et sont contraints lors du serrage. Nous allons une fois de plus utiliser cette idée, cela nous permettra d’ajuster finement la position de la galerie sur le toit, moyennant le bon choix de la taille des barres, d’être compatible avec plusieurs tailles de pavillons, et surtout nous allons pouvoir ajuster leur position pour épouser la forme du toit : par-fait !

D’après le constructeur, chaque paire de 951 avec une barre de liaison permet de supporter 100kg en dynamique (et donc plus en statique). Nous avons donc dimensionné la galerie avec 4 barres de liaisons, 8 supports, tout en respectant les matériaux et sections employés à l’origine par Thule (à savoir de l’acier en 30x20x1.5mm).

D’un point de vue mécanique, nous avons choisi de faire supporter le poids directement sur chaque traverse, et ainsi de répartir les plus lourdes charges (notre tente de toit) sur plusieurs barres. La ceinture extérieure n’étant là que pour rigidifier l’ensemble, il n’y aura aucun poids supporté dessus.

Le montage

Maintenant que l’on sait ce que l’on veut et comment le faire, passons à l’assemblage.

Nous avons commandé nos matériaux sur le site laminedefer et avons été très satisfaits des conseils et du SAV (un léger couac à la livraison, ils ont gérés cela de façon très pro et très commerciale !).

La taille de la galerie sera de 2.25m de long par 1.29m de large, voici donc la commande d’acier que nous avons passé :

- 5 x 125cm de tube 30x20x1.5mm

- 2 x 220cm de tube 30x20x1.5mm

- 1 x 175cm de tube 30x20x1.5mm

Le poids linéaire est de 1.11 Kg/m en acier 1.5mm sur cette section.

Nous avons donc 12.4m x 1.11 Kg = 13.76 Kg de tube

à cela nous ajoutons 8 supports Thule 951 pour un total de 5.28 Kg

la structure de la galerie fera donc un peu moins de 20 Kg

L’ensemble des matériaux nous aura coûté :

79.17€ de ferrailles (sans les frais de port qui étaient de 39.60€) et 37.22€ pour les supports Thule 951.

(Nous ne comptons pas l’achat des outils, consommables …).

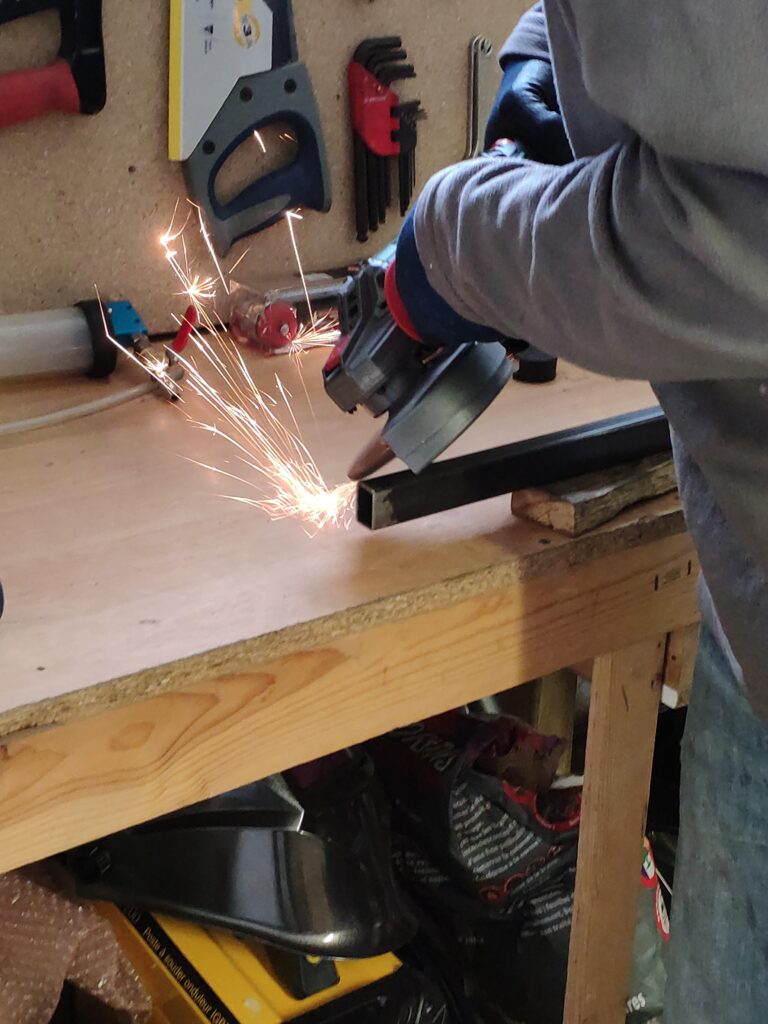

Nous avons acheté un poste à soudure à l’arc de type MMA (à choisir, aujourd’hui je serais parti sur un type MIG plus propre et plus simple de souder sur de fines épaisseurs), des brosses, des aimants pour maintenir les éléments entre eux lors des pointages, quelques équipements de protections adaptés (gants, masque, casque …) et enfin de quoi couper les barres d’acier (aussi bien sur la longueur que pour faire des angles).

Nous avons commencé par blanchir les parties qui seront soudées, afin de garantir une soudure de qualité et la plus propre possible (enfin on parle de soudure à l’arc …).

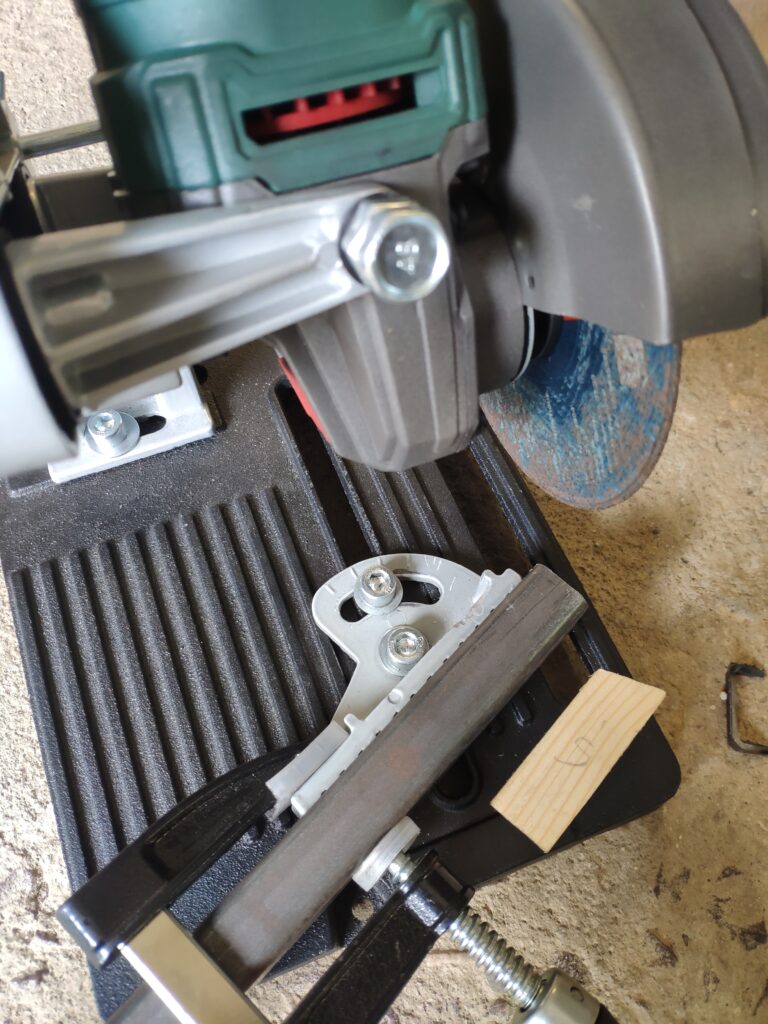

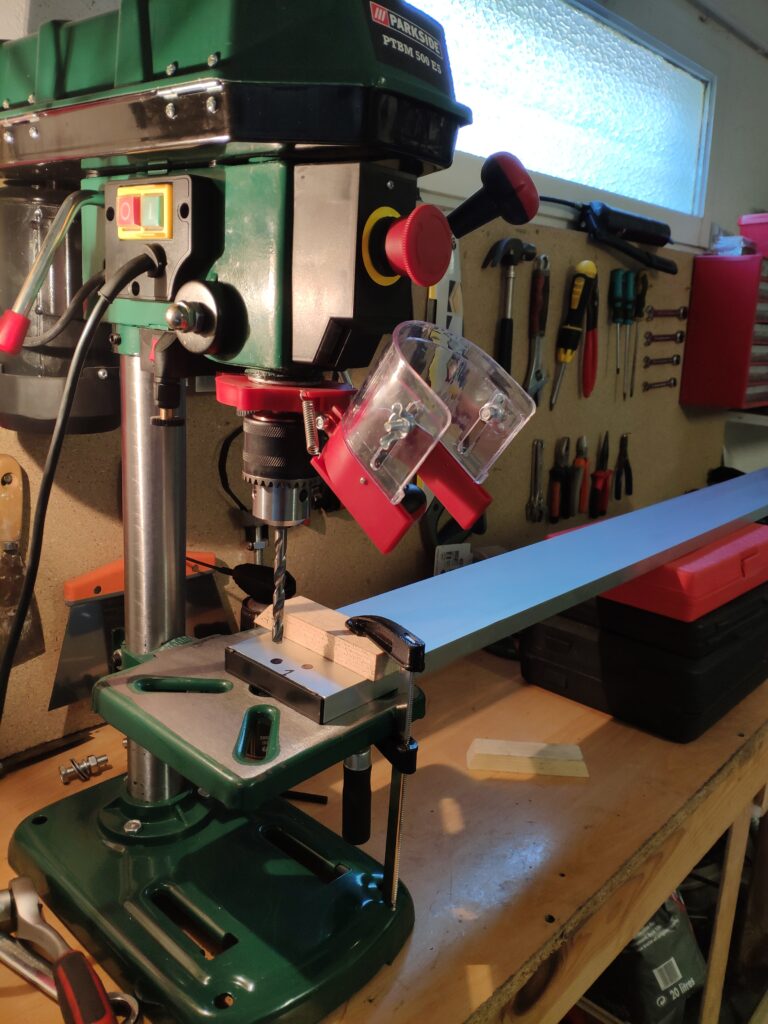

Nous avons fait cela avec une meuleuse, un disque à ébarber ainsi qu’une perceuse équipée de brosses métalliques.

Puis nous avons fait un premier montage à blanc afin de valider la forme, et positions des barres. L’ensemble n’étant maintenu que par les aimants.

Nous avons souhaité faire une “face” avant légèrement biseautée et afin de ne pas faire d’erreur, nous avons fait des essais avec des tasseaux de bois (coupé à l’aide d’une boite à onglet… quand on vous dit qu’on est des débutants !).

Une fois les angles calculés (22.5°), nous avons marqué chaque partie pour les reporter lors de la découpe des barres d’acier.

Une fois toutes les parties coupées et le montage validé, vient l’étape de la soudure.

La soudure

Nous n’avions jamais fait cela avant, c’était donc une première, on a regardé quelques vidéos sur Youtube (afin de savoir comment régler le poste, l’angle des baguettes, doit on tirer ou pousser le cordon de soudure … ?). Puis nous avons fait des essais sur des chutes… les premières soudures étaient … particulières !

Je vous passe les détails, collage, déformation car trop chaud, projections …

Au bout d’un moment nous avons compris le truc (sans être capable de faire une belle soudure pour autant !) :

– bien nettoyer les parties à assembler (blanchir le métal).

– trouver le réglage de puissance adéquat entre le type/diamètre de la baguette, et la section des éléments à assembler.

– pointer les éléments avant de souder (pour ne pas avoir de déformation sur l’ensemble du montage).

– bien nettoyer le laitier (protection qui se forme lors de la soudure à l’arc), et ne surtout pas souder par dessus (notamment pour les parties ayant été pointées !).

– ne pas tirer le cordon de soudure trop vite (il doit avoir le temps de pénétrer et fusionner les éléments).

– utiliser une petite chute pour amorcer la baguette avant de souder (votre pièce finale sera plus propre de cette façon).

Faut être honnête c’est facile à lire ou écrire, mais quand on est devant, on oublie tous les bons conseils et on fait pas mal de ratés, pâtés … No panic, on prend la meuleuse, et on nettoie/rattrape en prenant son temps.

Le coup de main viendra en pratiquant, nos premières soudures n’étaient pas terribles, sur la fin c’était bien mieux : donc no stress 😉

Le plus important étant de bien préparer les éléments : découpes précises, des angles bien ajustés, et être sûr que les éléments sont bien d’équerres.

Après quelques heures de travail, notre chantier ressemble à une galerie de toit (ouf !).

On vérifie que l’ensemble est toujours à niveau et ne s’est pas trop déformé (coup de masse pour redresser sinon !).

On valide l’ensemble directement sur le toit du 4×4 : impeccable, c’est ce que l’on espérait (re ouf !).

Les supports d’accessoires

Deuxième partie de la conception : la partie pour accrocher les accessoires.

La tente de toit sera directement prise sur les barres transversales. Pour le reste de l’équipement, on a imaginé un fond grillagé où l’on pourrait fixer le nécessaire (sangles, boulons …).

Pour cela nous avons utilisé deux treillis en 10x10cm avec fil de 2.5mm pour dalle béton.

Ces deux treillis ont été assemblés ensemble afin d’obtenir un espace de 5x5cm par “croisillons”.

Le résultat n’était pas celui espéré, les soudures prenaient mal, le treillis avait tendance à fondre, se déformer, la baguette de l’arc à coller …

Et lors de l’assemblage sur le cadre (soudures sur l’intérieur du cadre, pour que l’ensemble soit affleurant à la surface), l’opération s’est révélée complexe et assemblage peu solide (imaginez les soudures qui lâchent avec des bidons de carburant plein …).

On laisse tomber cette idée et on en cherche une autre : des lattes en bois !

Solide, facile à travailler… mais trop épais et trop lourd.

Troisième essais : des règles de maçon en aluminium.

Et là parfait, économique, solide et léger.

On garde donc l’idée. Elles seront maintenues boulonnées à l’intérieur du cadre avec des petites pattes soudées.

Ces pattes seront installées à l’identique entre chaque traverse afin d’avoir un système modulable.

Nous pouvons choisir de mettre les supports aluminium où l’on souhaite, peu importe que la tente soit fixée à l’avant ou à l’arrière de la galerie.

Nous préparons les pattes/supports (un simple morceau de fer plat en 4mm, plié à 90° et percé), puis coupons les règles alu à la bonne dimension avant de les percer pour les fixer sur les petites pattes.

Dernière étape, la peinture

On a commencé par brosser l’ensemble et bien dégraisser (à l’acétone) afin de préparer le support.

Nous sommes partis sur de la peinture glycero.

Plus précisément de la peinture pour métal en noir brillant. L’application se fait à la bombe en extérieur.

Après deux couches, le rendu est très beau. Le tendu est parfait, la peinture bien brillante … mais très fragile, au moindre coup cela laisse des marques…

Donc, on recommence tout !

Ponçage, nettoyage … et cette fois peinture Tollens noir brillant (mouais …), spécial fer, que l’on a appliqué au rouleau laqueur en 3 couches.

Le résultat est moins “flatteur”, mais bien plus résistant !

On valide une dernière fois l’ensemble sur le toit :

Essai en condition réelle

On part faire un “essai route”.

Les constats : ça ne bouge pas, mais ça fait du bruit !

Selon le sens du vent et la vitesse du véhicule, on entend un bruit de ronflement.

On atténue un peu en déplaçant la galerie sur l’arrière du 4×4 et en comblant l’intérieur des barres avec de la mousse expansive. Mais ça n’est pas suffisant…

On retourne donc à l’étude et à la recherche d’information.

La solution est simple : il faut un déflecteur à l’avant.

Mais la conception d’un vrai déflecteur demande beaucoup de précisions et de vrais calculs.

Il doit avoir la bonne taille, le bon angle et être parfaitement plaqué au toit (donc en épousant sa courbure). ça n’est clairement pas dans nos moyens de conception.

Nous ce qu’il nous faut c’est “casser” le flux d’air pour supprimer les remouds d’air (qui causent le bruit).

Il faut donc adapter la forme de la barre frontale pour avoir un effet profilé.

C’est déjà bien plus simple à réaliser, mais cela va demander un peu de travail pour faire quelque chose de propre et solide dans le temps.

En continuant de chercher, nous tombons sur une vidéo dans le fin fond de Youtube, où la personne explique (enfin ce que l’on en traduit) qu’il suffit simplement d’un élastique autour des barres pour casser le flux d’air, et donc le bruit.

Cela paraît bien trop simple pour être vrai, on essaye en 30s avec un bout de sandow.

Et là miracle (mais vraiment !), la disparition du ronflement à haute vitesse.

Conclusion

Cette galerie de toit à été réalisée il y a maintenant 1 an.

Cela a été un de nos premiers “gros” chantier de bricolage (découverte de plusieurs outils, méthodes, le travail de l’acier …).

On ne partait pas tellement confiants sur le long terme.

Après 1 an et environ 15 000 kms, des dizaines de bivouacs, des kms de pistes, vacances, weekends …

Force est de constater qu’elle n’a pas bougé, aucune des 48 soudures n’a lâché. Pas de déformation, et pas de rouille.

Nous sommes donc très contents et ne comptons pas la changer.

Si c’était à refaire, nous le referions (peut être plus rapidement maintenant 🙂 ).

Le cahier des charges a été rempli :

Solution économique, adaptable à de nombreux véhicules (équipés de gouttières bien sur !), modulable et avec un poids correct (environ 22kg avec les traverses en aluminium).

Bravo à vous, cela me donne envie de me lancer pour en faire une pour mon KZJ 95, tout est bien expliqué encore merci 🙏

Merci,

Bon bricolage dans ce cas 😉

C’est sympa à faire !

Bonjour,

Merci beaucoup pour vos explications et vos partages !

J’ai deux questions svp :

– la première concerne notre montage de webasto : je viens d’acheter un kdj 95 équipé d’une type c. J’ai fait des tests et je me pose la question de la régulation de température dans l’habitacle : lorsque je coud le contact la ventilation habitacle fonctionne toujours mais j’ai trop chaud 🥵. Est ce que c’est le bouton de chauffage habitacle qui fait la régulation ? La webasto ne régule pas la température ?

– la deuxième : mon kdj95 dispose de barres de t’oit longitudinales. Pensez vous qu’elles puissent accepter le poids du même type d’équipement que le votre ( je vais vous copier 😉)

Merci beaucoup et bonne soirée. Stephane

Bonjour Stéphane,

Merci pour ce message,

Alors :

– le Webasto a deux régimes, mais qui ne joue que sur la vitesse pour atteindre/maintenir la température cible -> le premier à fond, et une fois la température atteinte (vers 86°c) il va réguler sur le second régime (baisser la ventilation et la fréquence de la pompe à carburant).

Tu ne peux donc pas jouer sur la température du Webasto lui même.

Après je sais pas comment est ton montage, sur le miens (voir l’article dédié) il est sur le circuit ldr du radiateur habitacle, je peux donc jouer avec les commandes du chauffage d’origine.

Attention cependant à ne pas le mettre au minimum, sous risque de réduire la circulation de ldr autout du webasto (il se mettrait en sécurité).

– Pour la seconde question, je n’ai jamais vu en vrai ce type de barre.

D’un point de vu mécanique je dirais quelles seront moins solides que le fait de répartir tout le poid sur les gouttières autour du pavillon.

Il n’y a rien à ce sujet sur le manuel ?

Tu peux au pire combiner les deux !

(si tu veux utiliser les pieds Thule, il existe une taille plus grande pour ne pas être obligé de démonter tes barres d’origines).

bon courage 😉

Merci beaucoup pour vos réponses. Stephane

Bonsoir, pour commencer merci beaucoup pour ce site qui est génial!!!!

J’aurai une question qui concerne votre galerie, le toit des nos toys sont légèrement bombés, comment avez vous traité cette petite différence de hauteur avec vos supports de barres?

L’idée des supports thule est vraiment bonne mais avec le toit je ne sais pas trop comment procéder…

Dans l’attente de vous lire, bonne continuation.

Bonjour,

les pieds des barres ne sont pas contraints sur leurs propres barres, ils peuvent donc coulisser et ainsi adapter leur hauteur pour épouser la forme du toit 🙂

Merci bien

C’est raconter d’une façon vraiment magique les explications sont précises et tout est bien détaillé c’était un plaisir de vous lire et je me mets au travail dès demain encore Un grand merci

Haha, merci c’est sympa.

Bon courage, mais c’est un petit bricolage qui se fait bien, et valorisant sur la fin !

@+

Gauthier

Bonjour,

c’est super cette galerie, je souhaitais savoir comment tu l’as fixé sur les barres ?

MErci

Merci 😉

Le montage sur les barres est libre afin de pouvoir ajuster leur positionnement en fonction de la légère courbure du toit.

Une fois les fixations bien serrées sur les gouttières du véhicule, l’ensemble est en contrainte et ne bouge plus du tout !

à ce jour nous avons toujours cette galerie avec plus de poids qu’à l’époque et elle est toujours en parfait état 🙂

Bonjour,

C’est bien des thules 951 de petite taille (il y a deux tailles possible) ? (Si vous avez le taille exact au cas où)

Sinon la même galerie de toit va probablement voir le jour sur le même KDJ !

Merci pour les détails je n’ai plus qu’à exécuter !

Bonjour,

Oui il s’agir bien de ceux de petites tailles, et ils conviennent toujours aussi bien après toutes ces années.

(environ 100 kg de charge sur la galerie en permanence !).

Bon bricolage 😉

Bonjour,

Super toutes infos ! Merci pour votre retour d’expérience.

L’espacement entre galerie et toit paraît minim … combien de cm avez-vous ?

(Pour ma part, ma tente de toit Decathlon se fixe par le dessous, je crain que dans mon cas, je sois embêté …)

Merci pour votre retour !

Bonjour,

J’ai pas la mesure en tête, mais notre ancienne tente portefeuille ou notre actuelle Autohome se fixe également par dessous, et cela ne pose pas de problème pour serrer les boulons (ça n’est pas large, il faut serrer avec une clé plate, mais ça se fait bien).

Les pieds thule ne tiennent pas, serrés à fond à la moindre secousse la barre croule dedans …

Dans l’article nous n’utilisons pas les molettes en plastique d’origines.

Mais un écrou + un contre écrou pour éviter qu’ils ne puissent se desserrer.

Ce montage est en place depuis 5 ans, sans avoir bougé 😉

Je n’ai pas fais exactement le même positionnement que vous et je pense donc que les pattes sont moins « à la même hauteur » j’ai donc scindé en 2 la galerie afin de faire une partie pour la tente avec 4 pied (rectangle de 1,60×1,30) et une 2 eme partie à 4 pied aussi à mettre sur l’avant pour les départs plus chargés !

Et plus de soucis avec les pieds du coup !

ça peut expliquer un comportement différent, bien joué pour avoir trouvé un moyen de contourner le problème.